DE LA MAINTENANCE STATIQUE À LA MAINTENANCE DYNAMIQUE

Les usines industrielles ont longtemps reposé sur des routines de maintenance statiques, basées sur un calendrier. Cependant, les environnements de production réels, caractérisés par des conditions d’exploitation changeantes et des temps d’arrêt imprévisibles, suivent rarement un calendrier fixe. Grâce à la connectivité IIoT et à l’apprentissage automatique, la maintenance peut désormais devenir dynamique : les interventions sont hiérarchisées et programmées en fonction de l’état réel des actifs et des risques, et non en fonction de la date indiquée sur un tableau Excel.

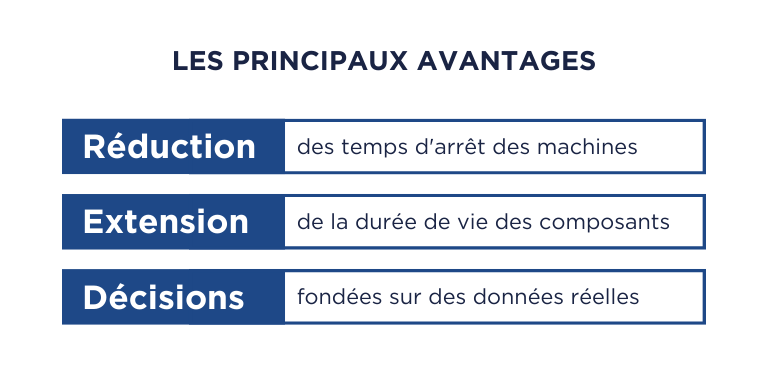

Cette approche est particulièrement pertinente dans les usines de fabrication d’oreillers, les chaînes de production de mousse et de mousse agglomérée, où les inefficacités de maintenance ont un impact direct non seulement sur le rendement, mais aussi sur la qualité des produits. Les données montrent que les programmes de maintenance dynamique permettent de réduire les temps d’arrêt jusqu’à 50 % et les coûts de maintenance de 30 à 40 %, tout en améliorant le rendement et les niveaux de service. Examinons de plus près les principales approches en matière de maintenance.

TYPES DE MAINTENANCE

MAINTENANCE PLANIFIÉE

l s’agit du plan de base défini dans votre contrat de service qui organise les travaux à effectuer, leur calendrier (généralement basé sur le calendrier) et les personnes chargées de les réaliser. Il établit la routine : inspections, lubrification, remplacements, mises à jour logicielles, contrôles de sécurité.

MAINTENANCE PRÉVENTIVE

Actions à intervalles fixes, basées à la fois sur le temps et l’utilisation, qui réduisent le risque de pannes imprévues en effectuant des contrôles organisés et des remplacements de pièces avant qu’elles ne s’usent (par exemple, remplacer un roulement toutes les 5 000 heures ; calibrer les capteurs tous les mois).

MAINTENANCE PRÉDICTIVE

Une évolution de la maintenance préventive qui utilise des capteurs IoT et des données provenant d’un flux de travail numérique pour lire les conditions en temps réel (vibrations, température, consommation électrique, pression) et, à l’aide d’analyses, estimer la probabilité de défaillance ou la durée de vie utile restante (RUL). Le système estime quand une défaillance est probable et alerte l’opérateur avant qu’elle ne se produise, évitant ainsi les remplacements prématurés inutiles et les urgences de dernière minute.

APPLICATIONS CONCRÈTES : MAINTENANCE DYNAMIQUE DANS LA FABRICATION DE MOUSSE, D’OREILLERS ET DE MOUSSE RECYCLÉE

Voyons quelques exemples concrets illustrant comment la maintenance dynamique est appliquée aux équipements critiques dans ces différents processus de fabrication :

- Fabrication d’oreillers : machines d’emballage, unités de scellage, moteurs

- Fabrication de mousse : pompes, contrôle de la viscosité, systèmes de pression

- Recollage : injecteurs de colle, chambres de mélange, systèmes de dosage

Maintenance prédictive dans la fabrication d’oreillers : réduction des temps d’arrêt dans les lignes d’emballage

Dans la fabrication d’oreillers, les machines d’emballage constituent souvent le goulot d’étranglement le plus critique, ce qui rend les stratégies de maintenance essentielles pour assurer la continuité de la production. C’est pourquoi l’un de nos clients, une start-up spécialisée dans la fabrication d’oreillers, a commencé son parcours de maintenance numérique avec un système de détection des anomalies axé sur les machines d’emballage. Un ensemble limité mais significatif de signaux, notamment la température de la barre de soudure et la consommation électrique du moteur, a été surveillé et analysé en continu.

Déployé en seulement cinq mois, le système a introduit des rapports visuels simples et des journaux d’alarme standardisés qui ont immédiatement remodelé la planification de la maintenance et son exécution quotidienne. Des résumés quotidiens générés automatiquement ont mis en évidence les arrêts récurrents les plus fréquents, permettant aux planificateurs de programmer des interventions courtes et ciblées au lieu d’attendre des arrêts plus longs. Ce changement a réduit les arrêts d’urgence, diminué les coûts de maintenance de 48 % et prolongé la durée de vie des composants en évitant les comportements de fonctionnement jusqu’à la panne.

Manutenzione predittiva nella produzione di schiuma per prevenire scostamenti di processo e danni alle attrezzature

Dans les processus de fabrication de mousse, il est essentiel de maintenir une pression et une viscosité stables afin de protéger les pompes et d’éviter les temps d’arrêt imprévus. C’est pourquoi, pendant les cycles de production de mousse, la machine surveille en permanence les fluctuations de pression et de viscosité à l’aide de capteurs en ligne et les compare aux relevés du débitmètre. Grâce au logiciel, le client peut définir une plage de fonctionnement acceptable afin de protéger la pompe et de maintenir la viscosité dans les limites spécifiées.

Quando il processo si avvicina al limite definito per un certo numero di cicli o ore di lavoro, il sistema invia automaticamente una notifica al team di manutenzione. Ciò consente al team di pianificare in anticipo un intervento mirato, regolando la temperatura di alimentazione per riportare la viscosità entro i limiti prima che si verifichino danni.

En parallèle, le système collecte des données opérationnelles et génère un rapport complet à l’intention du personnel responsable, ce qui permet de planifier de brèves micro-interventions qui préviennent les pannes de pompe et réduisent les temps d’arrêt imprévus. De cette manière, la maintenance devient prédictive et basée sur l’état, plutôt que d’être planifiée uniquement en fonction du temps.

Maintenance prédictive avec apprentissage continu dans les lignes de rebond

Dans les lignes de rebondage de mousse, les arrêts imprévus sont souvent dus à un manque de nettoyage des injecteurs de colle à l’intérieur de la chambre de mélange. Pour pallier ce risque, des capteurs en ligne surveillent des paramètres tels que la quantité dosée, les performances de la ligne et le temps restant avant le prochain cycle de nettoyage. Ces signaux sont analysés au fil du temps afin de détecter les premiers signes d’usure bien avant toute défaillance fonctionnelle.

Lorsque les tendances dépassent les seuils de risque prédéfinis, le système recommande un arrêt contrôlé pour inspecter et nettoyer les composants, évitant ainsi des pannes catastrophiques et des pertes de production prolongées. Chaque intervention est enregistrée dans le logiciel, avec les heures de fonctionnement, les cycles et les résultats des inspections. Cette boucle de rétroaction permet au système d’affiner et d’optimiser en permanence les intervalles de nettoyage et d’inspection, améliorant ainsi progressivement l’efficacité. Au fil du temps, les décisions de maintenance deviennent non seulement prédictives, mais aussi adaptatives, basées sur des données d’exploitation réelles plutôt que sur des hypothèses fixes.

QU’APPORTE BRIGHI ? UNE DIVISION NUMÉRIQUE AVEC DÉVELOPPEMENT LOGICIEL EN INTERNE.

Nous sommes convaincus que les bons outils rendent la maintenance plus intelligente, plus rapide et plus facile pour nos clients. C’est pourquoi nous associons une assistance permanente et une formation de haute qualité à un service client à distance très efficace, grâce à un logiciel que nous développons nous-mêmes pour nos machines. Grâce à cette approche, jusqu’à 95 % des problèmes sont résolus à distance, sans avoir à attendre l’intervention d’un spécialiste sur place.

Callisto rationalise la planification et l’exécution, surveille les composants critiques et envoie des alertes proactives lorsque les pièces approchent de leur fin de vie. Formula permet de prendre des décisions basées sur les données dans la production de mousse. Nebula fournit des rapports détaillés, des données en temps réel sur les machines et des tableaux de bord personnalisables pour accélérer la prise de décision. Ensemble, ces outils offrent une visibilité claire, des alertes précoces sur les alarmes récurrentes et des informations pratiques sur les matériaux et les méthodes d’exploitation, afin que les programmes de maintenance deviennent plus efficaces, prévisibles et résilients.