DEL MANTENIMIENTO ESTÁTICO AL DINÁMICO

Las plantas industriales han dependido durante mucho tiempo de rutinas de mantenimiento estáticas basadas en calendarios. Sin embargo, los entornos de producción reales, caracterizados por condiciones operativas cambiantes y tiempos de inactividad impredecibles, rara vez siguen un calendario fijo. Con la conectividad IIoT y el aprendizaje automático, el mantenimiento ahora puede ser dinámico: las intervenciones se priorizan y programan según el estado real de los activos y el riesgo, no según la fecha que figura en una hoja de cálculo.

Este enfoque es especialmente relevante en las plantas de fabricación de almohadas, las líneas de producción de espuma y espuma aglomerada, donde las ineficiencias en el mantenimiento afectan directamente no solo al rendimiento, sino también a la calidad del producto. Los datos muestran que los programas de mantenimiento dinámico han demostrado reducir el tiempo de inactividad hasta en un 50 % y los costes de mantenimiento entre un 30 % y un 40 %, al tiempo que mejoran el rendimiento y los niveles de servicio. Veamos más de cerca los principales enfoques de mantenimiento.

TIPOS DE MANTENIMIENTO

MANTENIMIENTO PROGRAMADO

Es el plan básico establecido en su contrato de servicio que organiza qué trabajo se realizará, cuándo (normalmente según el calendario) y quién lo llevará a cabo. Crea la rutina: inspecciones, lubricación, sustituciones, actualizaciones de software, comprobaciones de seguridad.

MANTENIMIENTO PREVENTIVO

Acciones a intervalos fijos, basadas tanto en el tiempo como en el uso, que reducen el riesgo de fallos inesperados mediante la realización de comprobaciones organizadas y la sustitución de piezas antes de que se desgasten (por ejemplo, sustituir un cojinete cada 5000 horas; calibrar los sensores mensualmente).

MANTENIMIENTO PREDICTIVO

Una evolución del mantenimiento preventivo que utiliza sensores IoT y datos de un flujo de trabajo digital para leer las condiciones en tiempo real (vibración, temperatura, consumo de corriente, presión) y, con análisis, estima la probabilidad de fallo o la vida útil restante (RUL). El sistema estima cuándo es probable que se produzca un fallo y avisa al operador antes de que ocurra, evitando cambios prematuros innecesarios y emergencias de última hora.

APLICACIONES EN LA VIDA REAL: MANTENIMIENTO DINÁMICO EN LA FABRICACIÓN DE ESPUMA, ALMOHADAS Y RECICLAJE

Veamos algunos ejemplos reales de cómo se aplica el mantenimiento dinámico a equipos críticos en estos diferentes procesos de fabricación:

- Fabricación de almohadas: máquinas de envasado, unidades de sellado, motores

- Fabricación de espuma: bombas, control de viscosidad, sistemas de presión

- Fabricación de espuma aglomerada: inyectores de cola, cámaras de mezcla, sistemas de dosificación

Mantenimiento predictivo en la fabricación de almohadas: reducción del tiempo de inactividad en las líneas de envasado

En la fabricación de almohadas, las máquinas de envasado suelen ser el cuello de botella más crítico, por lo que las estrategias de mantenimiento son esenciales para garantizar la continuidad de la producción. Por eso, uno de nuestros clientes, una empresa emergente dedicada a la fabricación de almohadas, inició su andadura en el mantenimiento digital con un sistema de detección de anomalías centrado en las máquinas de envasado. Se supervisó y analizó de forma continua un conjunto limitado pero significativo de señales, entre las que se incluían la temperatura de la barra de sellado y el consumo de energía del motor.

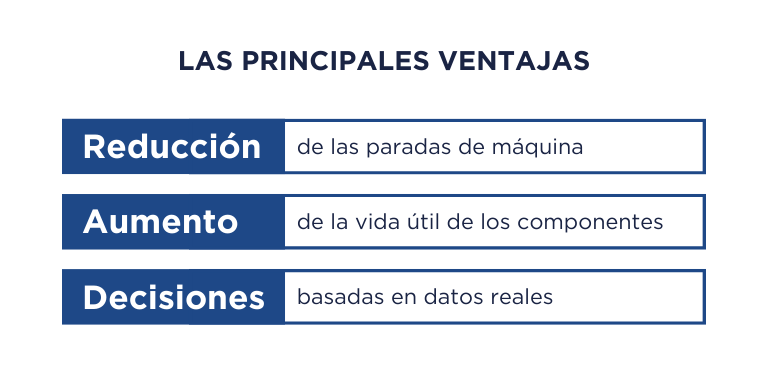

Implementado en solo cinco meses, el sistema introdujo informes visuales sencillos y registros de alarmas estandarizados que transformaron inmediatamente la planificación del mantenimiento y la ejecución diaria. Los resúmenes diarios generados automáticamente destacaban las paradas recurrentes más frecuentes, lo que permitía a los planificadores programar intervenciones breves y específicas en lugar de esperar a paradas más largas. Este cambio redujo las paradas de emergencia, recortó los costes de mantenimiento en un 48 % y prolongó la vida útil de los componentes al evitar el comportamiento de funcionamiento hasta el fallo.

Mantenimiento predictivo en la fabricación de espuma para evitar desviaciones en el proceso y daños en los equipos.

En los procesos de fabricación de espuma, mantener una presión y una viscosidad estables es fundamental para proteger las bombas y evitar paradas imprevistas. Por este motivo, durante los ciclos de producción de espuma, la máquina supervisa continuamente las fluctuaciones relacionadas con la presión y la viscosidad a través de sensores en línea y las compara con las lecturas del caudalímetro. A través del software, el cliente puede establecer un rango de funcionamiento aceptable para proteger la bomba y mantener la viscosidad dentro de las especificaciones.

Cuando el proceso se acerca al límite definido durante un determinado número de ciclos u horas de trabajo, el sistema envía automáticamente una notificación al equipo de mantenimiento. Esto permite al equipo planificar con antelación una intervención específica, ajustando la temperatura de alimentación para que la viscosidad vuelva a estar dentro del rango antes de que se produzcan daños.

Paralelamente, el sistema recopila datos operativos y genera un informe completo para el personal responsable, lo que permite realizar microintervenciones breves y planificadas que evitan averías en la bomba y reducen el tiempo de inactividad no planificado. De este modo, el mantenimiento se basa en el estado y es predictivo, en lugar de programarse únicamente por tiempo.

Mantenimiento predictivo con aprendizaje continuo en líneas de espuma aglomerada

En las líneas de espuma aglomerada, las paradas imprevistas suelen deberse a la falta de limpieza de los inyectores de cola dentro de la cámara de mezcla. Para hacer frente a este riesgo, los sensores de estado en línea supervisan parámetros como la cantidad de dosificación, el rendimiento de la línea y el tiempo restante hasta el siguiente ciclo de limpieza. Estas señales se analizan a lo largo del tiempo para detectar los primeros signos de desgaste mucho antes de que se produzca un fallo funcional.

Cuando las tendencias superan los umbrales de riesgo predefinidos, el sistema recomienda una parada controlada para inspeccionar y limpiar los componentes, evitando fallos catastróficos y pérdidas de producción prolongadas. Es fundamental que cada intervención se registre en el software junto con las horas de funcionamiento, los ciclos y los resultados de la inspección. Este bucle de retroalimentación permite al sistema refinar y optimizar continuamente los intervalos de limpieza e inspección, mejorando progresivamente la eficiencia. Con el tiempo, las decisiones de mantenimiento no solo se vuelven predictivas, sino también adaptativas, basadas en datos operativos reales en lugar de suposiciones fijas.

¿QUÉ APORTA BRIGHI? DIVISIÓN DIGITAL CON DESARROLLO DE SOFTWARE INTERNO.

Creemos que las herramientas adecuadas hacen que el mantenimiento sea más inteligente, rápido y fácil para nuestros clientes. Por eso combinamos un soporte técnico permanente y una formación de alta calidad con un servicio de atención al cliente remoto muy eficaz, impulsado por el software que nosotros mismos creamos para nuestras máquinas. Con este enfoque, hasta el 95 % de los problemas se resuelven de forma remota, sin necesidad de esperar a que acuda un especialista in situ.

Callisto agiliza la programación y la ejecución, supervisa los componentes críticos y envía alertas proactivas cuando las piezas se acercan al final de su vida útil. Formula permite tomar decisiones basadas en datos en la producción de espuma. Nebula proporciona informes detallados, datos de las máquinas en tiempo real y paneles de control personalizables para tomar decisiones más rápidas. En conjunto, estas herramientas ofrecen una visibilidad clara, alertas tempranas sobre alarmas recurrentes e información práctica sobre los materiales y los métodos de funcionamiento, de modo que los programas de mantenimiento se vuelven