VON STATISCHER ZU DYNAMISCHER WARTUNG

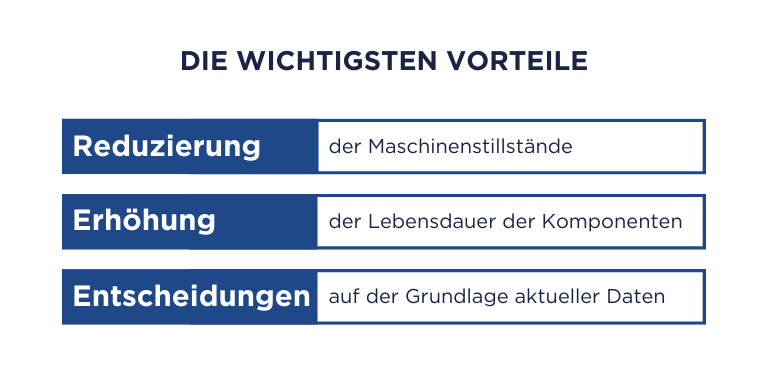

Industrieanlagen stützen sich seit langem auf statische, kalenderbasierte Wartungsroutinen. Die reale Produktionsumgebung – gekennzeichnet durch sich ändernde Betriebsbedingungen und unvorhersehbare Ausfallzeiten – folgt jedoch selten einem festen Zeitplan. Mit IIoT-Konnektivität und maschinellem Lernen kann die Wartung nun dynamisch werden: Eingriffe werden nach dem tatsächlichen Zustand und Risiko der Anlagen priorisiert und zeitlich abgestimmt, nicht nach dem Datum in einer Tabelle.

Dieser Ansatz ist besonders relevant in Kissenfabriken und Produktionslinien für Schaumstoff und Rebonded Foam, wo Ineffizienzen bei der Wartung sich nicht nur direkt auf den Durchsatz, sondern auch auf die Produktqualität auswirken. Daten zeigen, dass dynamische Wartungsprogramme die Ausfallzeiten um bis zu 50 % und die Wartungskosten um 30–40 % senken und gleichzeitig den Durchsatz und das Serviceniveau verbessern können. Schauen wir uns die wichtigsten Wartungsansätze einmal genauer an

ARTEN DER WARTUNG

PLANMÄSSIGE WARTUNG

Dies ist der in Ihrem Servicevertrag festgelegte Basisplan, der regelt, welche Arbeiten wann (in der Regel kalenderbasiert) und von wem durchgeführt werden. Er legt die Routine fest: Inspektionen, Schmierung, Austausch, Software-Updates, Sicherheitsüberprüfungen.

VORBEUGENDE WARTUNG

Maßnahmen in festgelegten Intervallen, sowohl zeit- als auch nutzungsbasiert, die das Risiko unerwarteter Ausfälle verringern, indem sie organisierte Überprüfungen und den Austausch von Teilen vor deren Verschleiß durchführen (z. B. Austausch eines Lagers alle 5.000 Stunden; monatliche Kalibrierung von Sensoren).

VORAUSSCHAUENDE WARTUNG

Eine Weiterentwicklung der vorbeugenden Wartung, bei der IoT-Sensoren und Daten aus einem digitalen Workflow verwendet werden, um Zustände in Echtzeit zu erfassen (Vibration, Temperatur, Stromaufnahme, Druck) und mithilfe von Analysen die Ausfallwahrscheinlichkeit oder die verbleibende Nutzungsdauer (RUL) zu schätzen. Das System schätzt, wann ein Fehler wahrscheinlich auftritt, und warnt den Bediener, bevor dieser eintritt, wodurch unnötige vorzeitige Auswechslungen und Notfälle in letzter Minute vermieden werden.

ANWENDUNGEN IM ALLTAG: DYNAMISCHE WARTUNG IN DER SCHAUMSTOFF-, KISSEN- UND REBONDING-HERSTELLUNG

Sehen wir uns einige Beispiele aus der Praxis an, wie dynamische Wartung bei kritischen Anlagen in diesen verschiedenen Fertigungsprozessen angewendet wird:

- Kissenherstellung: Verpackungsmaschinen, Versiegelungsanlagen, Motoren

- Schaumstoffherstellung: Pumpen, Viskositätskontrolle, Drucksysteme

- Rebonding: Klebstoffinjektoren, Mischkammern, Dosiersysteme

Vorausschauende Wartung in der Kissenherstellung: Reduzierung von Ausfallzeiten in Verpackungslinien

Bei der Kissenherstellung sind Verpackungsmaschinen oft der kritischste Engpass, weshalb Wartungsstrategien für eine kontinuierliche Produktion unerlässlich sind. Aus diesem Grund begann einer unserer Kunden, ein Start-up-Unternehmen im Bereich der Kissenherstellung, seine digitale Wartungsreise mit einem Anomalieerkennungssystem, das sich auf die Verpackungsmaschinen konzentrierte. Eine begrenzte, aber aussagekräftige Reihe von Signalen, darunter die Temperatur der Schweißleiste und der Stromverbrauch des Motors, wurde kontinuierlich überwacht und analysiert.

Das System wurde in nur fünf Monaten implementiert und führte einfache, visuelle Berichte und standardisierte Alarmprotokolle ein, die die Wartungsplanung und die tägliche Ausführung sofort umgestalteten. Automatisch generierte tägliche Zusammenfassungen hoben die häufigsten wiederkehrenden Stillstände hervor, sodass die Planer kurze, gezielte Eingriffe planen konnten, anstatt auf längere Ausfallzeiten zu warten. Diese Umstellung reduzierte Notabschaltungen, senkte die Wartungskosten um 48 % und verlängerte die Lebensdauer der Komponenten, indem ein Betrieb bis zum Ausfall vermieden wurde.

Vorausschauende Wartung in der Schaumstoffherstellung zur Vermeidung von Prozessabweichungen und Geräteschäden

Bei der Schaumstoffherstellung ist die Aufrechterhaltung eines stabilen Drucks und einer stabilen Viskosität entscheidend, um Pumpen zu schützen und ungeplante Ausfallzeiten zu vermeiden. Aus diesem Grund überwacht die Maschine während der Produktionszyklen der Schaumstoffherstellung kontinuierlich Druck- und viskositätsbezogene Schwankungen über Inline-Sensoren und gleicht diese mit den Messwerten des Durchflussmessers ab. Über die Software kann der Kunde einen akzeptablen Betriebsbereich festlegen, um die Pumpe zu schützen und die Viskosität innerhalb der Spezifikationen zu halten.

Wenn der Prozess für eine bestimmte Anzahl von Zyklen oder Betriebsstunden nahe an der definierten Grenze läuft, sendet das System automatisch eine Benachrichtigung an das Wartungsteam. So kann das Team im Voraus einen gezielten Eingriff planen und die Zufuhrtemperatur anpassen, um die Viskosität wieder in den zulässigen Bereich zu bringen, bevor Schäden auftreten.

Parallel dazu sammelt das System Betriebsdaten und erstellt einen vollständigen Bericht für das zuständige Personal, wodurch kurze, geplante Mikrointerventionen möglich werden, die Pumpenausfälle verhindern und ungeplante Ausfallzeiten reduzieren. Auf diese Weise wird die Wartung zustandsorientiert und vorausschauend, anstatt nur zeitlich geplant zu sein.

Vorausschauende Wartung mit kontinuierlichem Lernen in Rebonding-Anlagen

In Schaumstoff-Rebonding-Anlagen sind ungeplante Stillstände häufig auf eine unzureichende Reinigung der Klebstoffinjektoren im Mischraum zurückzuführen. Um diesem Risiko entgegenzuwirken, überwachen Inline-Zustandssensoren Parameter wie Dosiermenge, Anlagenleistung und verbleibende Zeit bis zum nächsten Reinigungszyklus. Diese Signale werden im Zeitverlauf analysiert, um Anzeichen von Verschleiß frühzeitig zu erkennen, lange bevor es zu Funktionsausfällen kommt.

Wenn Trends vordefinierte Risikoschwellen überschreiten, empfiehlt das System einen kontrollierten Stillstand, um die Komponenten zu überprüfen und zu reinigen – wodurch katastrophale Ausfälle und längere Produktionsausfälle vermieden werden. Entscheidend ist, dass jeder Eingriff zusammen mit den Betriebsstunden, Zyklen und Inspektionsergebnissen in der Software protokolliert wird. Diese Rückkopplungsschleife ermöglicht es dem System, die Reinigungs- und Inspektionsintervalle kontinuierlich zu verfeinern und zu optimieren und so die Effizienz schrittweise zu verbessern. Im Laufe der Zeit werden Wartungsentscheidungen nicht nur vorausschauend, sondern auch adaptiv – basierend auf realen Betriebsdaten statt auf festen Annahmen.

WAS BRINGT BRIGHI MIT? DIGITALE ABTEILUNG MIT EIGENER SOFTWAREENTWICKLUNG

Wir sind davon überzeugt, dass die richtigen Werkzeuge die Wartung für unsere Kunden intelligenter, schneller und einfacher machen. Deshalb kombinieren wir einen stets verfügbaren Support und hochwertige Schulungen mit einem hochwirksamen Remote-Kundendienst, der auf einer von uns selbst entwickelten Software für unsere Maschinen basiert. Mit diesem Ansatz lassen sich bis zu 95 % der Probleme aus der Ferne lösen, ohne dass ein Spezialist vor Ort benötigt wird.

Callisto optimiert die Planung und Ausführung, überwacht kritische Komponenten und sendet proaktive Warnmeldungen, wenn Teile das Ende ihrer Lebensdauer erreichen. Formula ermöglicht datengestützte Entscheidungen in der Schaumstoffproduktion. Nebula bietet detaillierte Berichte, Echtzeit-Maschinendaten und anpassbare Dashboards für schnellere Entscheidungen. Zusammen bieten diese Tools klare Transparenz, Frühwarnungen bei in Materialien und Betriebsmethoden – so werden Wartungsprogramme effizienter, vorhersehbarer und widerstandsfähiger.