DALLA MANUTENZIONE STATICA ALLA MANUTENZIONE DINAMICA

Gli impianti industriali si sono affidati a lungo a routine di manutenzione statiche e basate su calendari. Tuttavia, gli ambienti di produzione reali, caratterizzati da condizioni operative mutevoli e tempi di inattività imprevedibili, raramente seguono un programma fisso. Grazie alla connettività IIoT e al Machine Learning, si è ora affermata la manutenzione dinamica: gli interventi vengono prioritizzati e programmati in base alle condizioni effettive delle risorse e al rischio, non in base alla data indicata su un calendario.

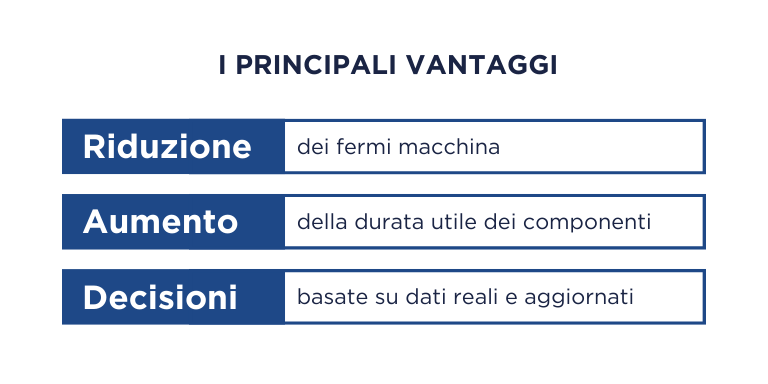

Questo approccio è particolarmente rilevante negli stabilimenti di produzione di cuscini, nelle linee di produzione di foam e negli impianti di riciclaggio, dove le inefficienze nella manutenzione incidono direttamente non solo sulla produttività, ma anche sulla qualità dei prodotti. I dati dimostrano che i programmi di manutenzione dinamica hanno consentito di ridurre i tempi di fermo fino al 50% e i costi di manutenzione del 30-40%, migliorando al contempo la produttività e i livelli di servizio. Esaminiamo più da vicino i principali approcci alla manutenzione.

TIPI DI MANUTENZIONE

MANUTENZIONE PROGRAMMATA

Si tratta del piano di base definito nel contratto di assistenza che organizza quali interventi saranno effettuati, quando (di solito in base al calendario) e da chi. Crea la routine: ispezioni, lubrificazione, sostituzioni, aggiornamenti software, controlli di sicurezza.

MANUTENZIONE PREVENTIVA

Azioni a intervalli fissi, basate sia sul tempo che sull’utilizzo, che riducono il rischio di guasti imprevisti eseguendo controlli organizzati e sostituzioni di parti prima che si usurino (ad esempio, sostituzione di un cuscinetto ogni 5.000 ore; calibrazione mensile dei sensori).

MANUTENZIONE PREDITTIVA

Un’evoluzione della manutenzione preventiva che utilizza sensori IoT e dati provenienti da un flusso di lavoro digitale per leggere le condizioni in tempo reale (vibrazioni, temperatura, assorbimento di corrente, pressione) e, con l’analisi, stima la probabilità di guasto o la vita utile residua (RUL). Il sistema stima quando è probabile che si verifichi un guasto e avvisa l’operatore prima che ciò accada, evitando inutili sostituzioni anticipate ed emergenze dell’ultimo minuto.

APPLICAZIONI REALI: MANUTENZIONE DINAMICA NELLA PRODUZIONE DI FOAM, CUSCINI E RICICLATO

Analizziamo alcuni esempi reali di come la manutenzione dinamica viene applicata ai diversi macchinari in questi diversi processi di produzione:

- Produzione di cuscini: macchine confezionatrici, unità di sigillatura, motori

- Produzione di schiuma: pompe, controllo della viscosità, sistemi di pressione

- Produzione di foam agglomerato: iniettori di colla, camere di miscelazione, sistemi di dosaggio

Manutenzione predittiva nella produzione di cuscini: riduzione dei tempi di fermo nelle linee di confezionamento

Nella produzione di cuscini, le macchine confezionatrici sono spesso il collo di bottiglia più critico, rendendo le strategie di manutenzione essenziali per garantire la continuità della produzione. Ecco perché uno dei nostri clienti, una start-up produttrice di cuscini, ha iniziato il suo percorso di manutenzione digitale con un sistema di rilevamento delle anomalie incentrato sulle macchine confezionatrici. Una serie limitata ma significativa di segnali, tra cui la temperatura della barra di saldatura e il consumo energetico del motore, è stata monitorata e analizzata continuamente.

Implementato in soli cinque mesi, il sistema ha introdotto report semplici e visivi e registri di allarme standardizzati che hanno immediatamente ridefinito la pianificazione della manutenzione e l’esecuzione quotidiana. I riepiloghi giornalieri generati automaticamente hanno evidenziato i fermi più frequenti, consentendo ai pianificatori di programmare interventi brevi e mirati invece di attendere fermi più lunghi. Questo cambiamento ha ridotto i fermi di emergenza, tagliato i costi di manutenzione del 48% e prolungato la durata dei componenti evitando il comportamento “run-to-failure”.

Manutenzione predittiva nella produzione di schiuma per prevenire scostamenti di processo e danni alle attrezzature

Nei processi di produzione della schiuma, mantenere una pressione e una viscosità stabili è fondamentale per proteggere le pompe ed evitare tempi di inattività non programmati. Per questo motivo, durante i cicli di produzione della schiuma, la macchina monitora continuamente le fluttuazioni relative alla pressione e alla viscosità tramite sensori in linea e le confronta con le letture del flussometro. Tramite il software, il cliente può impostare un intervallo di funzionamento accettabile per proteggere la pompa e mantenere la viscosità entro le specifiche.

Quando il processo si avvicina al limite definito per un certo numero di cicli o ore di lavoro, il sistema invia automaticamente una notifica al team di manutenzione. Ciò consente al team di pianificare in anticipo un intervento mirato, regolando la temperatura di alimentazione per riportare la viscosità entro i limiti prima che si verifichino danni.

Parallelamente, il sistema raccoglie i dati operativi e genera un rapporto completo per il personale responsabile, consentendo microinterventi brevi e pianificati che prevengono i guasti della pompa e riducono i tempi di fermo non programmati. In questo modo, la manutenzione diventa basata sulle condizioni e predittiva, anziché essere programmata solo in base al tempo.

Manutenzione predittiva con apprendimento continuo nelle linee di agglomerato

Nelle linee di riciclaggio della schiuma, gli arresti imprevisti sono spesso causati dalla mancata pulizia degli iniettori di colla all’interno della camera di miscelazione. Per affrontare questo rischio, i sensori di stato in linea monitorano parametri quali la quantità di dosaggio, le prestazioni della linea e il tempo rimanente fino al ciclo di pulizia successivo. Questi segnali vengono analizzati nel tempo per rilevare i primi segni di usura ben prima che si verifichi un guasto funzionale.

Quando le tendenze superano le soglie di rischio predefinite, il sistema raccomanda un arresto controllato per ispezionare e pulire i componenti, evitando guasti catastrofici e perdite di produzione prolungate. È fondamentale che ogni intervento venga registrato nel software insieme alle ore di funzionamento, ai cicli e ai risultati delle ispezioni. Questo ciclo di feedback consente al sistema di perfezionare e ottimizzare continuamente gli intervalli di pulizia e ispezione, migliorando progressivamente l’efficienza. Nel tempo, le decisioni di manutenzione diventano non solo predittive, ma anche adattive, basate su dati operativi reali piuttosto che su ipotesi fisse.

COSA METTE BRIGHI SUL TAVOLO? DIVISIONE DIGITAL CON SVILUPPO INTERNO DI SOFTWARE

Crediamo che gli strumenti giusti rendano la manutenzione più intelligente, veloce e facile per i nostri clienti. Ecco perché abbiniamo un’assistenza sempre attiva e una formazione di alta qualità a un servizio clienti remoto altamente efficace, basato su un software che sviluppiamo noi stessi per le nostre macchine. Con questo approccio, fino al 95% dei problemi viene risolto da remoto, senza dover attendere l’intervento di uno specialista in loco.

Callisto semplifica la pianificazione e l’esecuzione della manutenzione, monitora i componenti critici e invia avvisi proattivi quando i componenti si avvicinano alla fine del loro ciclo di vita. Formula consente di prendere decisioni basate sui dati nella produzione di schiuma. Nebula fornisce report approfonditi, dati in tempo reale sulle macchine e dashboard personalizzabili per decisioni più rapide. Insieme, questi strumenti offrono una chiara visibilità, avvisi tempestivi sugli allarmi ricorrenti e informazioni pratiche sui materiali e sui metodi operativi, rendendo i programmi di manutenzione più efficienti, prevedibili e resilienti.